新车的研发周期已由过去的36至60个月缩短至目前的18至24个月。当前,整车企业正面临着这样的时间压力。这种紧迫感一方面源于汽车行业竞争的日益激烈,另一方面则是因为在电气化和智能化的背景下,电子设备的更新换代速度远超机械硬件,这两者在汽车这一综合体中相互促进,同时也相互妥协。

时间、效率与效益,三者紧密相连,不可分割。鉴于此,产业链条中的整车企业等各方汇聚一堂,将原先的线性链条式合作模式转变为圆桌式的协作方式。通过这种方式,整车企业得以深入接触底层零部件及供应商,全面规划新产品的开发,并能够迅速掌握底层创新技术的最新动态。

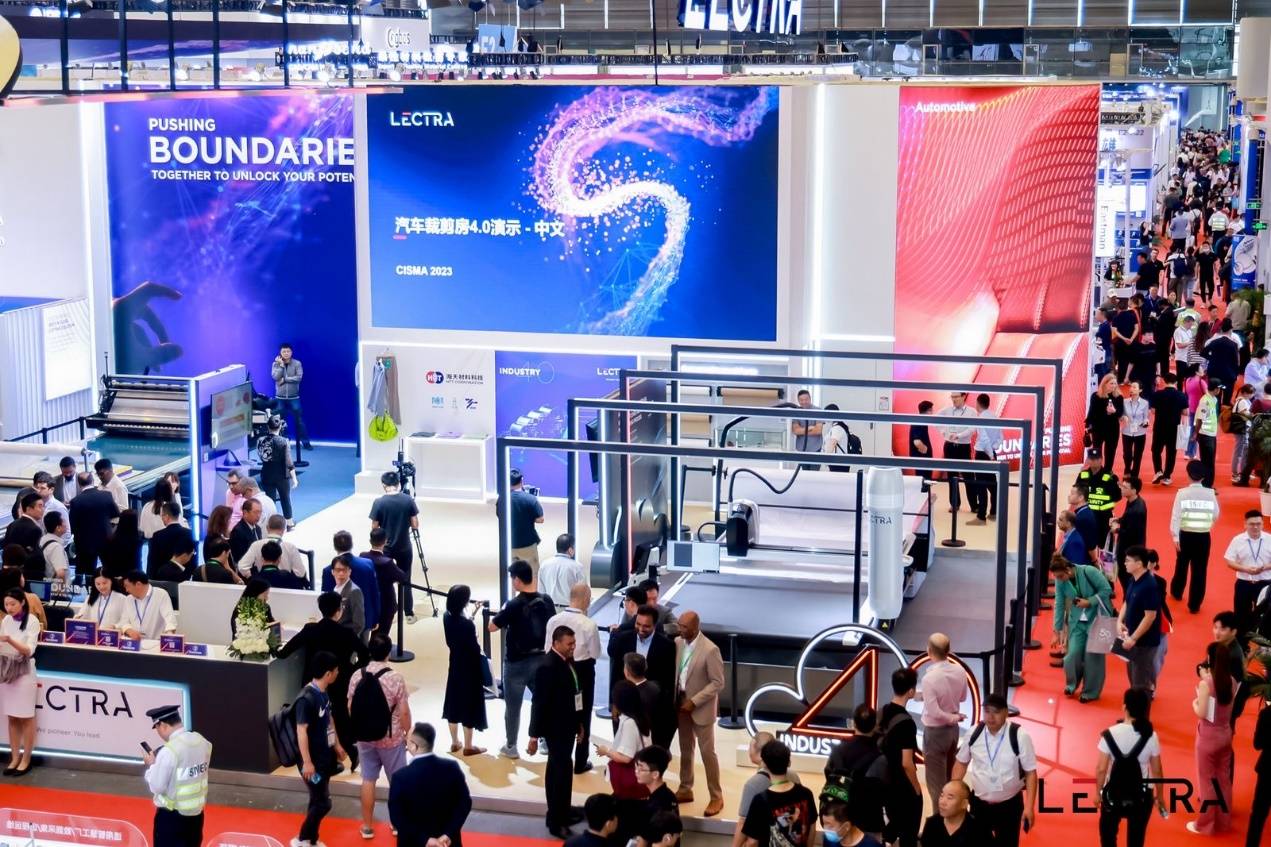

2023年9月25日至28日,在上海举办的2023中国国际缝制设备展览会上,力克公司展出了汽车裁剪房4.0、VectorFashion iC70以及Gerber Atria 70等多款前沿的智能互联产品。这些产品旨在为客户提供最先进的解决方案,帮助他们迎接工业4.0时代和智能制造的挑战。

智能化技术如何对汽车安全气囊及内饰面料裁剪环节进行优化?力克公司提出了哪些创新性的解决策略?

01 30%的营收来自汽车领域

力克,成立于1973年,至今已经有50年的发展历史。

Daniel Harari,力克公司的董事长兼首席执行官,在谈及今年的庆祝活动时说道:“今年,我们迎来了力克五十华诞,这五十载岁月见证了我们的创新与热情,同时也是我们与客户携手共进,助力他们加快数字化转型的历程。”

自1973年创立之初,力克便着手商业战略的规划与上市融资。同年,力克在时尚及服装领域崭露头角,确立了其在全球CAD解决方案领域的领导地位,并正式涉足计算机辅助制造(CAM)这一新兴领域。

1990年的财务困境过后,André Harari与Daniel Harari对力克实施了资产重组,并执掌了管理层。随后,他们对研发项目、产品线、市场范围以及商业模式进行了全面调整。经过不懈努力,力克在2000年攀升至全球领先地位,并成功度过了从2008年起引发的全球经济动荡。

2010年标志着力克迈入第三个发展阶段,期间公司全面升级了皮革及布料裁剪的技术产品线,并对核心软件进行了版本更新。此外,公司还推行了一项为期四年的转型战略,并投入了5000万欧元用于未来的发展投资。在2013至2016年间,力克的战略蓝图和转型战略顺利实现了既定目标。与此同时,力克研发的新一代安全气囊激光裁剪技术也取得了显著的商业成就。

2017年,力克公司正式迈入第四阶段的发展征程,并发布了力克工业4.0的宏伟愿景与战略规划。在此之后,为了提升自身实力,力克公司接连收购了多家企业,包括Kubix Lab、Retviews、格柏科技、Neteven、Gemini CAD Systems、Glengo Teknoloji以及TextileGenesis等。在2021年,公司完成了对格柏科技的收购服装力克软件说明书,此举使得格柏科技在时尚、汽车以及家具领域成为了全球工业4.0领域的领军企业。

官方公布的数据表明,在2022年,力克的收入总额攀升至5.22亿欧元,其业务范围已遍布全球67个国家和地区。具体来看,按地域划分,收入比例由高至低依次为:亚太地区占比32%,美洲地区占比30%,欧洲地区占比28%,而其他地区的占比仅为10%。若按行业类别来划分,收入比例同样由高至低排列,其中时尚行业占比最高,达到52%,其次是汽车行业,占比30%,家具行业占比10%,其他行业则占8%。

亚太地区贡献了公司25%的营业额,而中国则贡献了9%。Lectra(力克)的首席客户官Javier Garcia指出,在中国市场,汽车业务占据了60%的市场份额。

Daniel Harari,力克公司的董事长兼首席执行官,这样说道:“力克公司一直将投资重点放在以中国为首的亚太地区,并且持续关注这一区域的发展趋势。中国作为全球增长速度最快的经济体之一,展现出无穷的活力、强大的恢复力和庞大的发展潜力。在过去的岁月里,我们依靠尖端技术和深厚的行业知识,积极满足中国时尚、汽车以及家具制造业的需求。”

目前,力克集团在全球范围内设立了多个重要的体验中心和生产基地,其中位于中国的有1个体验中心和3个生产基地。

02 汽车裁剪房4.0帮助客户降本增效

力克指出,汽车行业正遭遇产品研发周期缩短、消费者定制化需求提升等现实难题,对此,企业亟需提升价值链运作效率和经营效益。迈入工业4.0时代,力克专注于打造融合软件、设备、服务及数据驱动的创新解决方案,旨在协助客户达成既定目标。

力克的汽车裁剪房4.0方案融合了数字化平台与智能裁剪技术,成功实现了云端软件、尖端设备、扩展性客户服务以及高级数据分析四大核心要素的紧密整合。此方案不仅拥有高度的灵活性与全面的流程管控能力,而且还能借助其互联互通特性,助力客户实现裁剪房流程的数字化升级,最终助力汽车制造商实现卓越的运营水平。

汽车裁剪房4.0的核心价值在于最大限度地降低材料使用和生产过程中的停工时间。为此,我们采取了两种主要策略:一是提升规划水平,二是提高裁剪的精确度。

汽车裁剪房4.0系统由四个主要部分构成,它们是:负责准备与规划管理的VALA程序、面料裁剪的VECTOR解决方案、旨在提升服务水平的EMPOWER新一代服务以及致力于持续优化的ALGOPEX程序。

针对各个组成部分,Valia 提供了一个集成的数字化工作流程,该流程能够有效简化裁剪前的准备工作以及规划过程。Valia材料管理器能够依据实际的布卷宽度来调整标准宽度管理,通过运用标准批次管理,从每张铺布中提取出更多的裁片,进而优化排料流程,并尽可能减少间隙服装力克软件说明书,以降低材料的使用量;同时,Valia材料库能够根据材料和裁剪系统的不同类型来管理需要裁剪的层数,并对材料处理和指示进行详细定义。在座椅、内饰及组件的生产环节,我们实现了运营流程的显著优化,同时提升了运营的灵活性,充分挖掘了Vector裁剪房的功能潜力。

Vector iP 作为市场上首款产品,具备对多种汽车材料实施无缝裁剪的能力,这项技术能够协助供应商在裁片拼接处实现无间隙,进而对多种汽车内饰材料实施多层裁剪处理。

VectorAutomotive能够在最快速的裁剪速度下实现9厘米的面料裁剪,裁剪出的片材之间几乎无间隙,这使得汽车制造商得以通过迅速而灵活的切换来应对生产批次的频繁变动,从而在大幅减少成本的同时,还能裁剪出更多的面料。

凭借可靠的性能评估标准和整合的数字化资源,新一代服务套件EmPower有效避免生产过程中断,同时显著提升用户的技术操作能力。

Algopex 是一套基于数据的增值服务,它致力于协助客户提升业绩,高效应对生产高峰,并优化关键生产指标。该系统使客户能够监控裁剪房的KPI,并将其与标准指数相比较,同时依据系统建议来减少生产周期,增强生产效率及产品质量。

汽车裁剪房4.0具备三项显著功能:首先,它能够为决策提供辅助,增强制造流程的灵活性;其次,它通过提高运营的持续性,促进商业价值的创造与发掘;最后,它助力客户借助数字化工作流程,达成卓越的运营水平。

与过往的解决途径相较,汽车裁剪房4.0版本的效果显著增强,具体表现为生产效率提高5%,材料利用率提升2%,以及每月的设置时间缩短了25小时。